连续式螺杆挤出机具有较高的灵活性、自动化程度,在聚合物加工过程中采用挤出加工的方式能够有效降低加工成本、提高生产效率并减少废料的排放。

现有挤出机虽然能应对目前螺杆中物料的熔融、混合等情况,但是随着工业化程度的不断增加,其较低的输出效率已无法满足未来工业的需求,为进一步提高聚合物的加工效率,大型挤出机的设计迫在眉睫。

然而,若直接设计大型设备则会面临因设计经验不足而造成资源浪费等问题,因此,对于螺杆挤出设备的放大理论研究变得尤为重要。

相似放大理论是表示系统中与某一现象相关的参数的无量纲数群,当2个系统中的现象相似时,相关参数之间同样存在一定的相似关系,这种相似关系可以组成一个无量纲数群,即相似准则为恒定值。从相似性定理出发,将小型设备中已得出的经验结论运用于大型生产设备中,可以确保在小规模和大型设备中产生的无量纲组相等,从而保持各种方程解的无量纲形式不变。针对大型双螺杆挤出机的螺杆结构设计,可以采用挤出机的相似放大理论。该理论可以从几何相似的角度入手,并通过参数化建模的研究,为设计提供平台。这种设计方法的采用能够避免重复建模,节省设计时间,从而提高生产效率和生产质量。

近些年来,小型挤出机结构的研究已被广泛讨论,但对大型挤出机的研究依旧还在探索阶段。通过对实验机型的几何参数和性能指标放大的深入研究,能够为大型螺杆挤出机的开发提供理论基础,从而提高设计质量和成功率。本文旨在从双螺杆挤出机适用的相似放大理论介绍目前该领域的工作及进展。

双螺杆挤出机相似放大理论

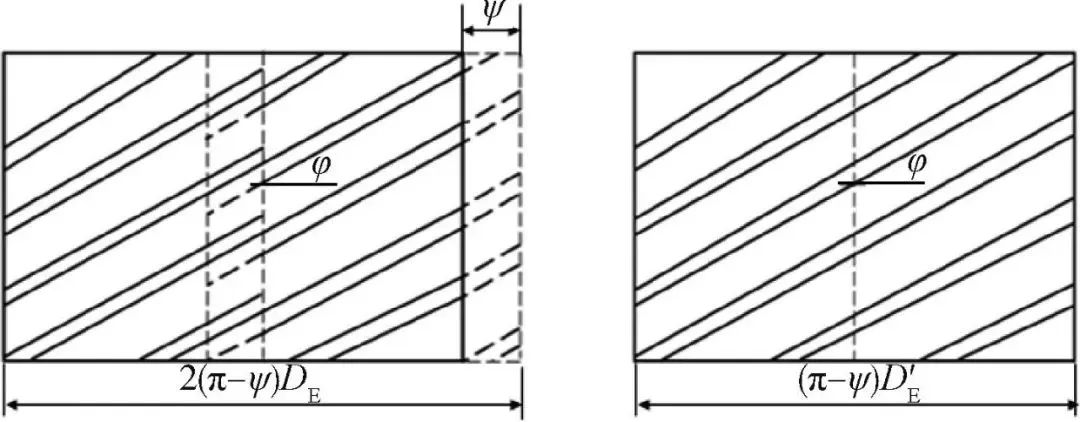

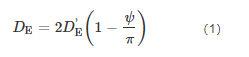

双螺杆挤出机相较于单螺杆挤出机具有更好的混合性能,科研人员在对单螺杆挤出机的相似放大理论研究后,将其拓展到双螺杆挤出机上。如图2所示,在保持螺旋升角(φ)不变的前提下,将双螺杆展开,得到双螺杆和单螺杆的直径关系,如式(1)所示。通过忽略啮合区的影响(ψ啮合角近似为0),进一步说明了双螺杆近似为单螺杆的可行性。

图2 双螺杆近似等价单螺杆流道相似图

双螺杆挤出机的混合性能和安全性研究是挤出机成功设计的重要因素。需要确定关键参数的放大准则,并根据数值计算对放大后的效应进行研究。在双螺杆挤出机中,物料存在部分充满段和完全充满段,适用于单螺杆挤出机的相似放大理论均适用于完全充满段的双螺杆挤出机中。然而,随着分布式混合挤出机和脱挥双螺杆挤出机的需求增加,开始出现适用于部分充满通道区域的非啮合双螺杆挤出机的相似放大理论。由于双螺杆挤出机的充满度是反应螺杆输送能力的重要指标,因此可以根据双螺杆挤出机流道的充满程度不同,对双螺杆放大准则进行进一步细分。

01完全流道充满的相似放大理论

流道完全充满是指物料在流道中完全充满,没有空隙存在。研究人员发现,挤出机内物料完全充满段长度对于挤压物料熔体在挤压机内停留时间和功率消耗的影响显著。当流道完全充满时,物料特性比螺杆未完全充满下更加稳定,只有当螺杆完全充满时,才能保证挤出制品的一致性、质量和产量。因此,目前大部分学者对双螺杆挤出机相似理论的讨论基本都假设流道完全充满状态的前提下进行。

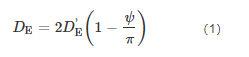

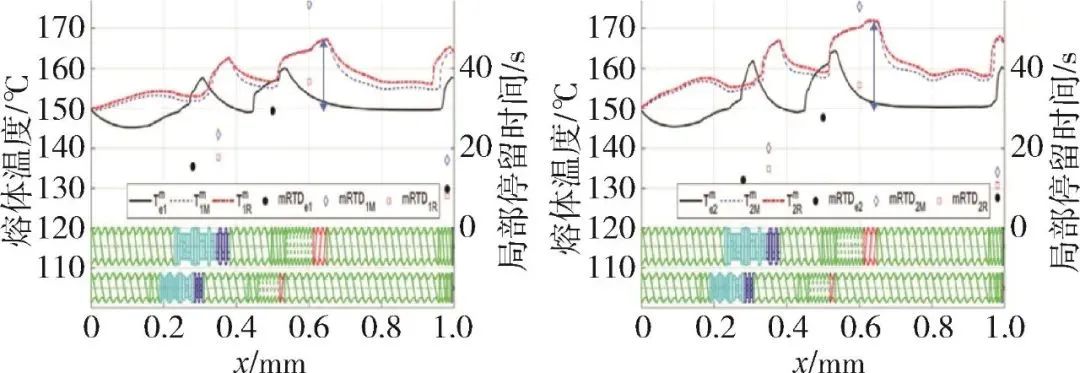

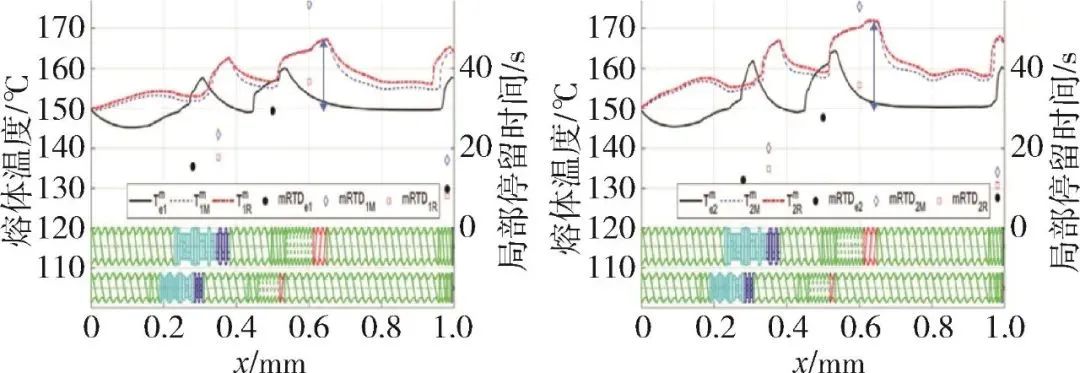

李翱针对完全填充流道的相似放大方法进行了综合比较,并提出将单螺杆挤出机上的放大方法应用在双螺杆挤出机上,为双螺杆大型机的转化奠定了理论基础。Berzin等认为完全填充的挤出机中传热系数非常关键,随着表面与体积比随直径减小,挤出机的传热率也会降低,因此在模拟计算过程中常常将螺杆定义为绝热状态,用熔体温度作为评价标准之一。由于挤压过程受到热传递的限制,导致熔体输送段所需的熔体温度不易达到,因此,在使用热传递放大时可能需要额外的实验和建模。Matic´对热传递相似放大和能量相似放大方法进行了实验对比,发现部分填充区的熔体温度更低,完全填充区放大前后的停留时间相似,说明这2种放大方法更适用于完全填充流道内,此时挤出机内部的混合性能更好。如图3所示,探究了不同工艺下的停留时间和熔体温度分布情况,发现完全填充流道内停留时间、熔体温度的变化趋势一致,放大后的熔体温度和停留时间变宽,说明放大后制得的产品质量与参考机型具有相似性,解决了放大产物分解的问题。Nakatani认为绝热指数和非牛顿指数决定着挤出机条件和聚合物特性,以产量放大指数为主要变量提出了一种热平衡相似放大,并通过熔体温度一致验证了该方法的可行。

图3 挤出机放大前后熔体温度和局部停留时间之间的比较

双螺杆挤出机具有良好的混合功能,物料在双螺杆挤出机中的混合效果在放大后应受到关注。瞿文斌采用混合相似放大方法对挤出机的混合段螺杆元件进行了放大设计,分析了不同螺杆构型在完全填充流道中的混合性能,证明了螺杆挤出机的放大优先基于螺杆结构的几何相似性进行。Chen提出挤出物质量由几何参数、比能、停留时间分布、温度和压力等参数决定,而这些参数又决定着挤出过程中的混合分布情况。Juan使用不同直径的双螺杆挤出机开发并测试了几何比相似放大规则的可行性,发现基本工艺参数、物料流速和螺杆速度等对物料性质的影响非常小,反之螺杆构型则影响较大。以上研究表明在螺杆构型确定的基础下,几何相似放大能够产生更大产量,同时满足恒定混合的要求,但导致了不同的温度变化,因此将多种相似放大方法综合运用能够较好的解决问题。

多种相似放大方法综合使用的前提在于螺杆构型和机筒组合的几何相似确定,再根据双螺杆工业中放大产量的目的,进行容积相似放大,然后反推小型机的螺杆转速来确定大型机螺杆转速,通过流场模拟来判断放大的安全性和混合性能。董中华通过平衡物料之间的混合和温度场推导出由多种放大方法结合而成的放大理论,即综合热平衡和混合相似放大,并应用在ZSK系列混合机中。岳进峰等采用几何⁃容积⁃剪切速率相似放大方法结合对大型机混合排气计量段进行了放大研究,探究了放大后机型的安全性和混合性能。此外,在平行双螺杆挤出机相似放大的基础上,锥形双螺杆挤出机也在这方面进行了研究讨论。朗霍斯特对锥形异向旋转双螺杆挤出机的特殊结构对各功能段进行了不同的模拟相似放大。尹清珍把相关参数概括为无因次常数形式,设计放大了锥形双螺杆挤出机各部分功能段,为放大后的挤出机的稳定工作提供了条件。陈思萌对含能材料用锥形双螺杆挤出机采用了微元法离散处理,对不同功能段建立了相应的放大理论,并进行了修正。综上所述,常规的相似放大方法可以对独立功能段进行特定的参数的放大,但是对于螺杆挤出机全局的放大还存在缺陷,优化后的相似放大方法可以结合不同功能段的特点应用于实际生产。同时,在修正过程中用正交试验设计综合平衡,对不同参数进行指标评价来验证相似放大的可行性及优化放大机型的参数水平,是一种重要的验证手段。

02部分流道充满的相似放大理论

实际螺杆挤出机加工过程中物料只能充满部分流道,而无法完全充满整个流道。部分流道充满过程的复杂程度远远超过完全充满时的单相流动,流道部分充满时,物料熔体的流动速度和剪切应力会增加,使得挤出过程更为复杂。

MEIJER根据同向旋转双螺杆挤出机熔体输送段部分填充的特性,讨论了通道深度、层流相似放大以及热传递相似放大,在部分填充或者在挤出过程中黏度发生变化的情况下(非等温、非牛顿情况),存在严重的流量泄漏。Ganzeveld指出泄漏流量与进料区中腔室的填充程度相关,在部分充满情况下,随着完全填充腔室数量的减少,泄漏流量受到影响,同时产量放大指数会降低。Fukuda等对等比放大的输送元件和捏合块进行了阻力流测试,提出了通过保持指定元素的百分比阻力流量恒定来放大流速的百分比阻力流相似放大。

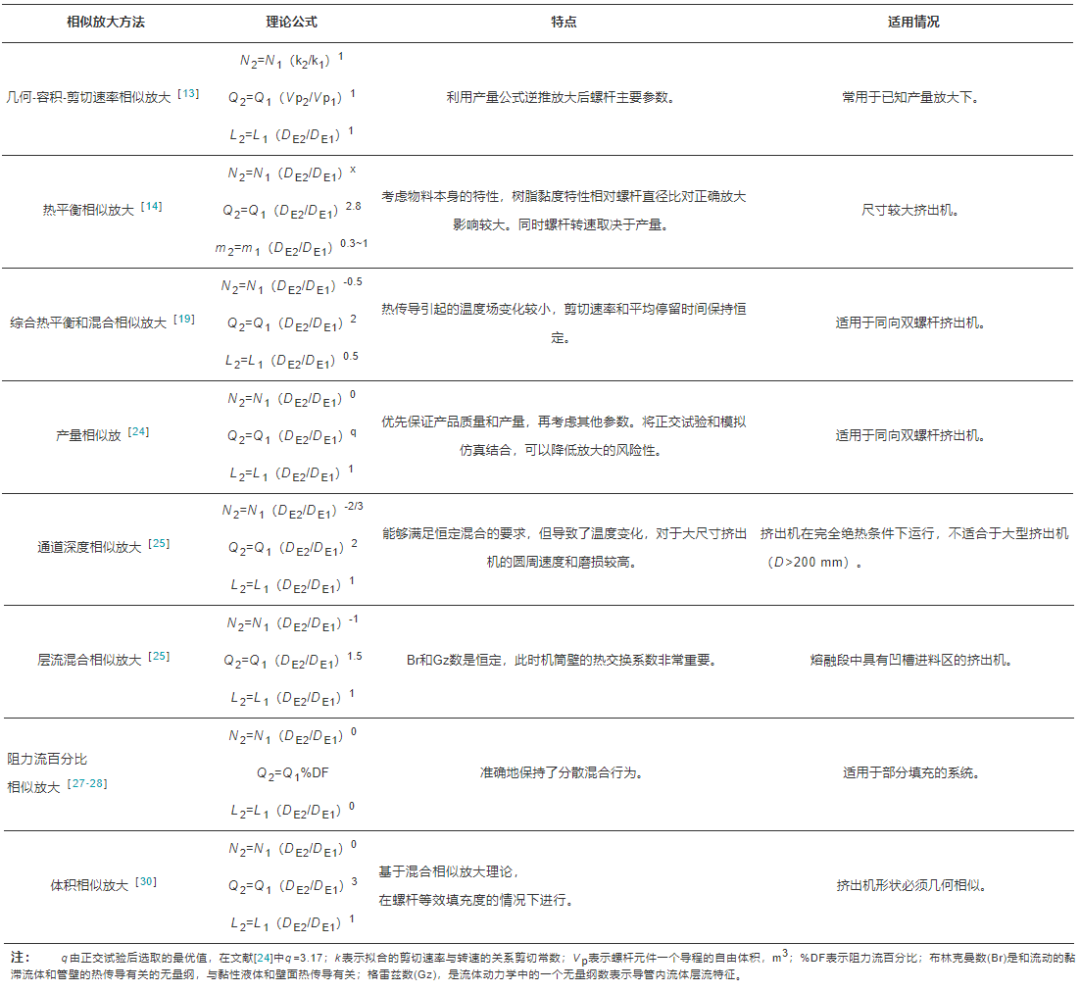

由于螺杆挤出机已经提出了多种完全填充的相似放大方法,许多研究者们开始对部分填充流道中是否适用这些方法进行研究。Bigio等认为如果双螺杆挤出机的部分填充度和混合速率保持不变,那么适用于完全填充的相似放大方法对部分填充的通道同样有效。在完全填充前提下提出的相似放大中,螺杆几何形状对双螺杆挤出机内形成的混合和流动有着重要的影响。Dryer等在螺杆被大部分填充下提出了体积相似放大理论,体积相似放大只考虑了整个长度螺杆的自由体积,保持相同的充满度,以体积流量作为单一变量,放大参数指数与完全填充下的混合相似放大方法相似。Haser证明了根据体积相似放大可以实现不同几何形状挤压过程的放大,且放大参数趋势具有一致性。由此可得出双螺杆挤出机部分填充流道适用的放大方法大多源于完全填充流道,如表2所示为双螺杆挤出机常用的相似放大方法。

表2 双螺杆常用相似放大方法特点

应用

在理论基础上,大量的研究人员将相似放大理论运用在实际生产中。早期的研究用于对不同的相似放大方法的比较上,Chung将同一机型的单螺杆挤出机分别对通用相似放大、热传递相似放大及几何相似放大进行了实验验证,发现在经过几何相似放大后的机型的产量高。王健平应用“当量直径”的方法,分析了啮合同向旋转双螺杆挤出机内熔体输送段的3种相似放大方法,并利用大型双螺杆的技术数据得到的结果与实际情况较为吻合。

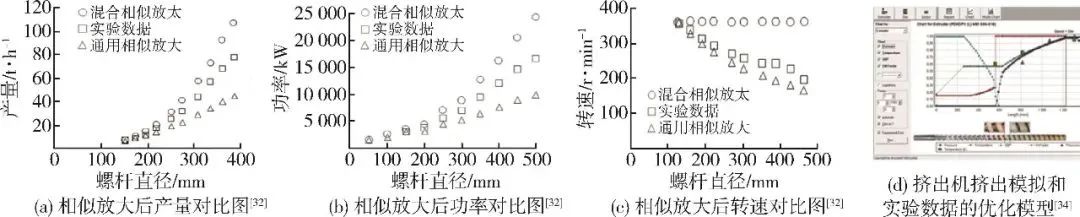

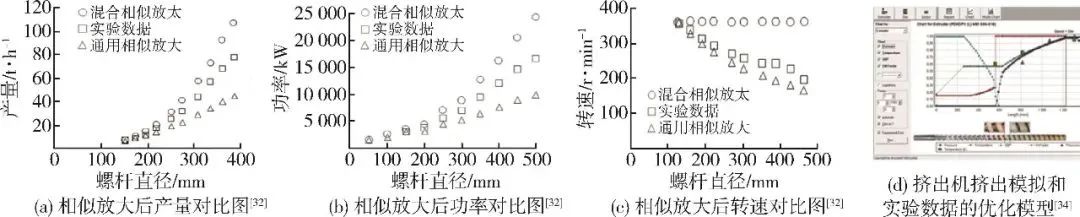

图4(a)~(c)描述了不同放大方法下产量、功率以及转速与实验数据的对比,发现Maddock相似放大方法的数据趋势更接近于实验数据。在已有较多方法的基础上,Nastaj团队开发了一种新型挤出计算机优化系统,基于全局螺杆挤出模型对工艺进行优化,以提高挤出产量并减少比能耗,如图4(d)为挤出机全段模拟得到材料和工艺数据的曲线,填充度在固体输送段较低,固体床消失后达到完全充满状态,此时产生了压力和温度的明显波动。Menge以聚氯乙烯为例,验证了反向旋转双螺杆挤出机恒定熔体温度和恒定剪切速率下的相似放大。Richter通过相似放大方法获得了不同充满程度下颗粒的粒度分布,使用粒子追踪来验证流道中安全混合性是目前较有效直观的方法。

图4(a)~(c)描述了不同放大方法下产量、功率以及转速与实验数据的对比,发现Maddock相似放大方法的数据趋势更接近于实验数据。在已有较多方法的基础上,Nastaj团队开发了一种新型挤出计算机优化系统,基于全局螺杆挤出模型对工艺进行优化,以提高挤出产量并减少比能耗,如图4(d)为挤出机全段模拟得到材料和工艺数据的曲线,填充度在固体输送段较低,固体床消失后达到完全充满状态,此时产生了压力和温度的明显波动。Menge以聚氯乙烯为例,验证了反向旋转双螺杆挤出机恒定熔体温度和恒定剪切速率下的相似放大。Richter通过相似放大方法获得了不同充满程度下颗粒的粒度分布,使用粒子追踪来验证流道中安全混合性是目前较有效直观的方法。

在螺杆挤出机相似放大基础上,逐渐涌现出相似结构设备的放大应用磨盘螺杆挤出机、密炼机、双螺杆磨浆机、双转子连续混炼机等设备也开始构建使用的相似放大方法。贺晓玲基于混合相似放大构建了磨盘螺杆挤出机的模型,同时借助正交试验和数值模拟进行了参数优化。陈可娟等在螺杆加工工艺中运用几何相似、剪切应力恒定的相似准则,设计了一台密炼机模型。胡冬奎将双螺杆挤出机和双螺杆磨浆机进行了功能和结构对比,发现双螺杆磨浆机与双螺杆挤出机在整体上相似程度大,可以通过实验相互验证,从而对双螺杆挤出机的设计具有重要意义。龚树云以能量等效为衡量混合效果的准则,提出双转子连续混炼机混炼段相似放大设计的流程及其理论模型,相似放大方法的研究思想在工业上越来越受重视。

图4 实际生产中相似放大理论的对比分析

结语

螺杆挤出机的相似放大设计和应用可以帮助优化挤出机的螺杆结构、转速等参数,提高挤出机的性能。但是通过总结近年来国内外螺杆挤出机相似放大准则可以发现,无论何种方法都是基于保证螺杆挤出安全性和混合性的基础上进行放大实验。

而螺杆挤出机中涉及到能耗、泄漏、混合性能、安全性等问题,现有相似放大方法还不能大限度地发挥其优势,因此相似性标准和放大系数的优化则显得十分重要。未来研究应进一步深入挖掘相似放大理论在挤出机结构和工艺参数优化方面的应用潜力,并开发相应的实用工具和方法,为实现大型挤出机更加准确的成型、设计和应用提供更完善的理论支持。